Dnes si probereme, jak vybrat tloušťku a navrhnout otvory při použití šablon SMT.

Výběr tloušťky šablony SMT a designu clony

Řízení množství pájecí pasty během procesu tisku SMT je jedním z kritických faktorů kontroly kvality procesu SMT. Množství pájecí pasty přímo souvisí s tloušťkou šablony a tvarem a velikostí otvorů (určitý vliv má také rychlost stěrky a vyvíjený tlak); tloušťka šablony určuje tloušťku vzoru pájecí pasty (které jsou v podstatě stejné). Po výběru tloušťky šablony tedy můžete kompenzovat různé požadavky na pájecí pastu u různých součástí vhodnou úpravou velikosti otvoru.

Volba tloušťky šablony by měla být určena na základě hustoty sestavy desky s plošnými spoji, velikosti součástek a vzdálenosti mezi kolíky (nebo pájecími kuličkami). Obecně lze říci, že součástky s většími ploškami a rozestupy vyžadují více pájecí pasty, a tedy silnější šablonu; naopak součástky s menšími ploškami a užšími rozestupy (jako jsou QFP a CSP s úzkou roztečí) vyžadují méně pájecí pasty, a tím i tenčí šablonu.

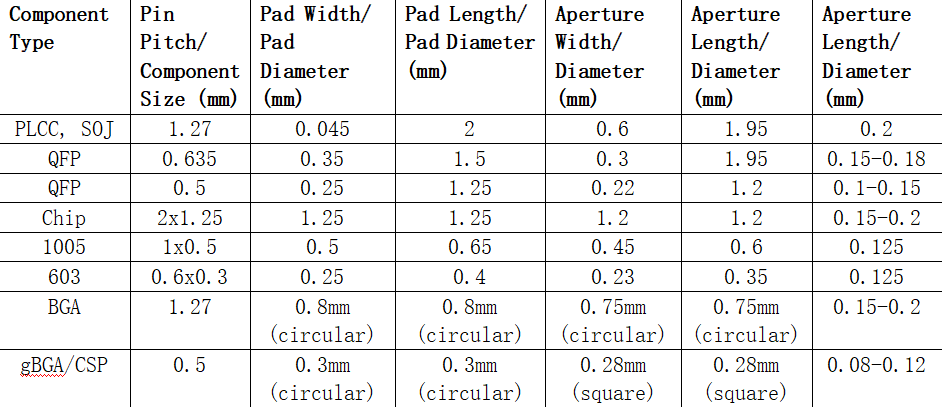

Zkušenosti ukázaly, že množství pájecí pasty na destičkách obecných SMT součástek by mělo být přibližně 0,8 mg/mm ² {940801} {940801} kolem 0,5 mg/mm ² pro komponenty s úzkou roztečí. Příliš mnoho může snadno vést k problémům, jako je nadměrná spotřeba pájky a přemostění pájky, zatímco příliš málo může vést k nedostatečné spotřebě pájky a nedostatečné pevnosti svařování. Tabulka zobrazená na obálce poskytuje odpovídající řešení pro návrh šablony apertury a šablony pro různé součásti, které lze použít jako referenční pro návrh.

V další novince se dozvíme další znalosti o šabloně PCB SMT.

čeština

čeština English

English Español

Español Português

Português русский

русский français

français 日本語

日本語 Deutsch

Deutsch Tiếng Việt

Tiếng Việt Italiano

Italiano Nederlands

Nederlands ไทย

ไทย Polski

Polski 한국어

한국어 Svenska

Svenska magyar

magyar Malay

Malay বাংলা

বাংলা Dansk

Dansk Suomi

Suomi हिन्दी

हिन्दी Pilipino

Pilipino Türk

Türk Gaeilge

Gaeilge عربى

عربى Indonesia

Indonesia norsk

norsk اردو

اردو Ελληνικά

Ελληνικά Українська

Українська Javanese

Javanese فارسی

فارسی தமிழ்

தமிழ் తెలుగు

తెలుగు नेपाली

नेपाली Burmese

Burmese български

български ລາວ

ລາວ Latine

Latine Қазақ

Қазақ Euskal

Euskal Azərbaycan

Azərbaycan slovenský

slovenský Македонски

Македонски Lietuvos

Lietuvos Eesti Keel

Eesti Keel Română

Română Slovenski

Slovenski मराठी

मराठी Српски

Српски 简体中文

简体中文 Esperanto

Esperanto Afrikaans

Afrikaans Català

Català עִברִית

עִברִית Cymraeg

Cymraeg Galego

Galego 繁体中文

繁体中文 Latvietis

Latvietis icelandic

icelandic יידיש

יידיש Беларус

Беларус Hrvatski

Hrvatski Kreyòl ayisyen

Kreyòl ayisyen Shqiptar

Shqiptar Malti

Malti lugha ya Kiswahili

lugha ya Kiswahili አማርኛ

አማርኛ Bosanski

Bosanski Frysk

Frysk ជនជាតិខ្មែរ

ជនជាតិខ្មែរ ქართული

ქართული ગુજરાતી

ગુજરાતી Hausa

Hausa Кыргыз тили

Кыргыз тили ಕನ್ನಡ

ಕನ್ನಡ Corsa

Corsa Kurdî

Kurdî മലയാളം

മലയാളം Maori

Maori Монгол хэл

Монгол хэл Hmong

Hmong IsiXhosa

IsiXhosa Zulu

Zulu Punjabi

Punjabi پښتو

پښتو Chichewa

Chichewa Samoa

Samoa Sesotho

Sesotho සිංහල

සිංහල Gàidhlig

Gàidhlig Cebuano

Cebuano Somali

Somali Точик

Точик O'zbek

O'zbek Hawaiian

Hawaiian سنڌي

سنڌي Shinra

Shinra հայերեն

հայերեն Igbo

Igbo Sundanese

Sundanese Lëtzebuergesch

Lëtzebuergesch Malagasy

Malagasy Yoruba

Yoruba